Die Arbeiten der Abteilung Reinst- und Mikroproduktion des Fraunhofer IPA in Stuttgart sind eng mit der Entwicklung des Themenfeldes “Technische Sauberkeit” verbunden. Doch woher kommt dieser Begriff und was bedeutet er genau? Im Jahr 2001 wurde ein erster Industrieverbund mit 25 Firmen unter der Leitung des Fraunhofer IPA gegründet, aus dessen Arbeiten der erste Standard zur Prüfung der Technischen Sauberkeit, der VDA Band 19 entstanden ist, der 2005 veröffentlicht wurde. Zu diesem Zeitpunkt sprach man in der Automobil- und Zulieferindustrie bei dieser Thematik einheitlich von “Restschmutz”, da es um Rückstände ging, die nach dem industriellen Teilereinigungsprozess in oder an den Bauteilen zurückgeblieben waren. Aber eine offizielle Arbeitsgruppe in der Kunden, Lieferanten und Wettbewerber zusammen sitzen unter dem Thema “Restschmutz” wollte man nicht haben, da dieser Begriff zu negative belegt ist und nach Qualitätsproblemen klingt, die man nicht in die Öffentlichkeit tragen wollte. Aus dieser Situation heraus wurde der Begriff “Technische Sauberkeit” geboren, der auf große Zustimmung stieß. Nicht nur dass diese Begrifflichkeit durchaus positiv belegt ist – mit Technik und Sauberkeit konnte sich jeder Teilnehmer identifizieren – sondern so war auch eine Abgrenzung zu anderen Sauberkeitsaspekten getroffen worden: Z.B. zur dekorativen Sauberkeit, bei der es um die optische Anmutung von Produkten und Oberflächen geht, zur hygienerelevanten Sauberkeit in Live-Science-Branchen oder zu den Reinraumbranchen, bei denen man von Reinheit spricht nicht von Sauberkeit. Die Technische Sauberkeit war somit eine Thematik bei der mangelnde Sauberkeit die technische Funktion der Endprodukte beeinträchtigen kann.

In den folgenden Jahren gab es zahlreiche weitere ähnliche Verbundprojekte mit der Automobil- und Zulieferindustrie, bei denen die Thematik stetig weiter entwickelt wurde: Die Erstellung der ISO 16232, dem internationalen Gegenstück zur VDA 19, die Erarbeitung des VDA 19.2, der die Technische Sauberkeit in der Montage beinhaltet, die Überarbeitung der VDA 19 zur VDA 19.1, um eine bessere Vergleichbarkeit von Prüfergebnissen zu bekommen und die anschließende Einarbeitung dieses Fortschritts in die ISO 16232.

Dieser Prozess wurde vom Fraunhofer IPA aber nicht nur moderiert und standardisiert, sondern mit zahlreichen Entwicklungen und Innovationen begleitet. Hier nur drei Beispiele:

- Die Reinigung mit CO2-Schnee: Ein trockenes und lokales Reinigungsverfahren, das sehr gut automatisiert und in Montagelinien integriert werden kann. Dabei wird Kohlendioxid in einer Düse entspannt, kühlt sich so stark ab und bildet kleine Schneekristalle. Diese werden mit einem Mantel aus Druckluft stark beschleunigt und bilden somit ein hoch wirksamen aber trotzdem schonenden Reinigungsstrahl.

- Die automatisierte Prüfung mit den PuriCheck-Systemen: Bei einer konventionellen Sauberkeitsanalyse nach VDA 19.1 werden Partikel von Bauteilen extrahiert, dann auf einem Analysefilter abgeschieden und getrocknet und im dritten Schritt mit automatisierten Mikroskopen analysiert. In den PuriCheck-Systemen werden die Partikel nach der Extraktion direkt in einer Messzelle auf einer Siebmembran abgeschieden und sofort mit einer integrierten Kamera analysiert, was die Analysezeiten sehr stark verkürzt. So sind nun auch im Bereich der Technischen Sauberkeit Prüfumfänge mit hoher statistischer Relevanz möglich, die mit den langwierigen bisherigen Laborprozeduren nicht gelingen konnten.

- Die Entwicklung von mobilen Rein- und Trockenraum-Lösungen (CAPE®): Konventionelle Reinräume sind, wie der Name schon sagt, fest installierte, unflexible Räume mit entsprechend fest verrohrter Versorgungstechnik. Um den stetig steigenden Bedarf nach flexiblen, schnell zu installierenden und mobilen Reinraumlösungen gerecht zu werden, wurden vom Fraunhofer IPA sehr schnell zu installierenden und abzubauende Lösungen auf textiler Basis entwickelt, die von der Industrie in unterschiedlichen Größen und Reinheitsklassen stark nachgefragt werden. Mittlerweile sind auch die ersten Systeme mit zusätzlich installierter Trockentechnik realisiert für die explosionsartig wachsende Batterieproduktion.

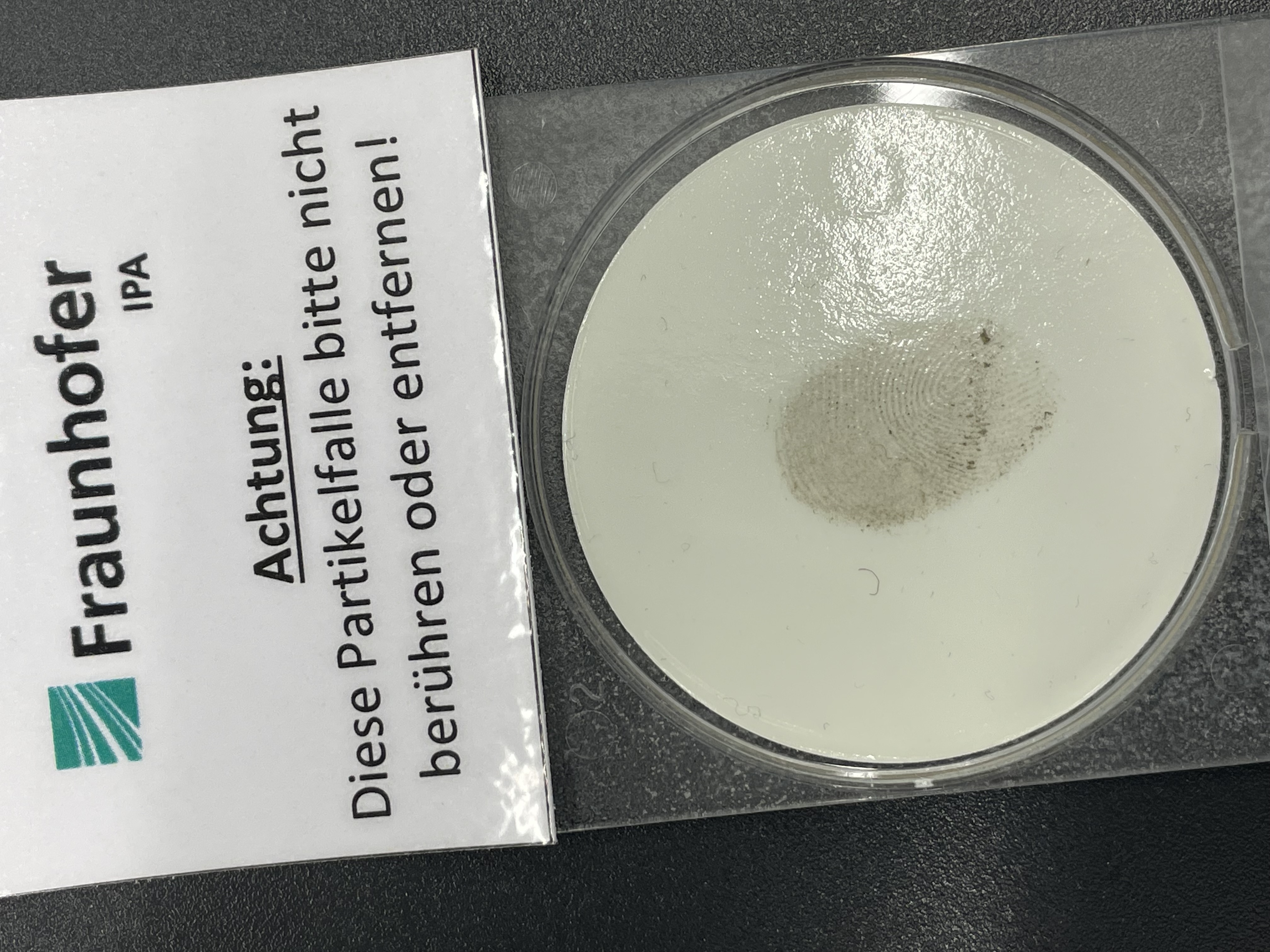

Aber nicht nur komplexe technische Entwicklungen des Fraunhofer IPA haben ihren Weg in die Industrie gefunden, sondern auch kleine, pfiffige Innovationen wie die sog. Partikelfalle. Hierbei handelt es sich um einfache, adhäsive Sedimentationsflächen in einem verschließbaren Träger. Die Geometrie wurde so gewählt, dass für die Auswertung dieser Partikelfallen normale und in vielen Laboren verfügbare Partikelmikroskope genutzt werden können, die standardmäßig für die Analyse von Filtermembranen aus Bauteilsauberkeitsanalysen eigesetzt werden. Dadurch wurde eine neue Analysemethode für die Fertigungsumgebung oder die Bewertung von Fertigungsprozessen geschaffen, ohne dass für die anwendenden Firmen teure Investitionen im Prüftechnik notwendig wurden. Solche Partikelfallenanalysen werden heute zu tausenden in den Firmen, die Bauteile mit Sauberkeitsanforderungen produzieren, durchgeführt oder von Dienstleistungslaboren angeboten. Die Partikelfallen werden dabei für z.B. eine Woche an den interessierenden Stellen einer sauberkeitskritischen Produktion ausgelegt und sammeln und binden über diesen Zeitraum die dort sedimentierten Partikel. Danach werden die Fallen verschossen und zur Analyse und Bewertung ins Labor geschickt. Wichtig dabei ist, dass die Mitarbeiter in den entsprechenden Fertigungsbereichen über die Partikelfallenmessungen informiert sind, damit die Partikelfallen nicht entfernt oder durch unsachgemäße Handhabung zusätzlich verunreinigt werden. Neben der Information an die Mitarbeiter werden deshalb zusätzlich kleine Warnschilder angebracht, die die Mitarbeiter auf die offenen Partikelfallen hinweisen sollen. Nichts desto trotz findet sich immer wieder auch ein Fingerabdruck in den Partikelfallen von besonders „neugierigen“ Mitarbeitern. Bei unseren langjährigen Erfahrungen mit diesen Analysen kann man ganz grob sagen, dass man pro 20 ausgelegten Partikelfallen einen Fingerabdruck findet. Findet man einmal keinen Fingerabdruck bei solche einer Messkampagne dann findet man bei der nächsten dafür zwei. Ganz besonders schmunzeln mussten wir einmal, als am Wochenende eine Wand in einer Fertigungshalle gestrichen wurde und der Maler das Warnschild gelesen hatte, dass die Partikelfalle dort nicht entfernt werden sollte. Daraufhin hat er die Partikelfalle einfach übermalt und so sowohl seinen Job erledigt als auch die Partikelfalle stehen gelassen.

Und auch die Arbeit an den Regelwerken zur Technischen Sauberkeit geht weiter: Im Februar 2023 wurde ein Projekt gestartet zur erneuten Überarbeitung der VDA 19.1, wieder in einem Verbund aus über 30 Firmen mit hoher fachlicher Kompetenz und langjährigen Erfahrungen auf diesem Gebiet. Die aktuelle Überarbeitung wurde notwendig durch den Wandel in der Automobilindustrie hin zur Elektromobilität. In der Vergangenheit waren überwiegend Bauteile und Systeme mit Sauberkeitsgrenzwerten belegt, die sowohl in der Fertigung mit Flüssigkeiten in Kontakt kamen (Zerspanung mit Kühlschmiermittel, Waschprozesse) als auch im späteren Betrieb im Fahrzeug (Kraftstoff, Öl, Bremsflüssigkeit, Kühlflüssigkeit, AdBlue, …). Damit war auch eine Prüfung im Labor durch eine Extraktion mit Flüssigkeit naheliegend. Mittlerweile gibt es aber sehr viele Bauteile, die weder in der Fertigung noch im Betrieb mit Flüssigkeiten in Kontakt kommen, wie elektronische Baugruppen. Weiterhin gibt es sehr große Bauteil wie Batteriewannen oder Teile unter Spannung wie Batterien, die nicht mit Flüssigkeiten im Labor geprüft werden können. Damit gewinnen trockene Extraktionsverfahren deutlich an Bedeutung und müssen in die VDA 19.1 aufgenommen werden. Aber auch Themen wie die automatisierte Prüfung, die Vergleichbarkeit von Materialanalysen, die Direktinspektion oder die Einbindung von KI werden diskutiert werden und bei Bedarf in die VDA 19.1 eingearbeitet. So wird auch in Zukunft die Technische Sauberkeit eng mit den Arbeiten des Fraunhofer IPA verbunden bleiben.

Kontakt

Dr.-Ing. Markus Rochowicz

Gruppenleiter Reinheitstechnik

Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA

Fraunhofer-Geschäftsbereich Reinigung

Fraunhofer-Geschäftsbereich Reinigung