Die Inspektion von Bauteiloberflächen hinsichtlich der Sauberkeit stellt einen wichtigen Aspekt im Gesamtprozess „Teilereinigung“ dar. Die Inspektion kann sowohl vor als auch nach der Reinigung erfolgen, um einerseits den Bedarf zu ermitteln, andererseits das Ergebnis der Reinigung zu prüfen und zu dokumentieren. In den letzten Jahren wurden wir mit vielen Prozessen konfrontiert, die mitunter sehr empfindlich auf die Bauteilsauberkeit reagieren, sodass ein bloßes Verlassen auf die Qualität der Reinigung nicht genügt. Darunter fallen verschiedene Füge- und Beschichtungsprozesse wie Kleben und Laserschweißen, aber auch Galvanisierung und Graphit- sowie Polymerbeschichtungen. Viele der traditionellen Verfahren zur Reinheitsprüfung nutzen die durch organische Rückstände veränderte Benetzungseigenschaft der Metall-oberfläche. Dazu zählen der Wasserbruchtest, Kontaktwinkelmessung, und die Verwendung sog. Testtinten. Der Nachteil dabei: Alle diese Verfahren lassen sich kaum im großen Stil auf 100 % der Bauteile vollflächig durchführen. Eine ebenfalls schon seit langem bekannte Methode zum Nachweis organischer Substanzen ist die Sichtprüfung mithilfe von UV-Licht (auch Schwarzlicht genannt). Unter diesem für das menschliche Auge nicht sichtbarem Licht beginnen organische Reste zu fluoreszieren und somit sichtbar zu werden.

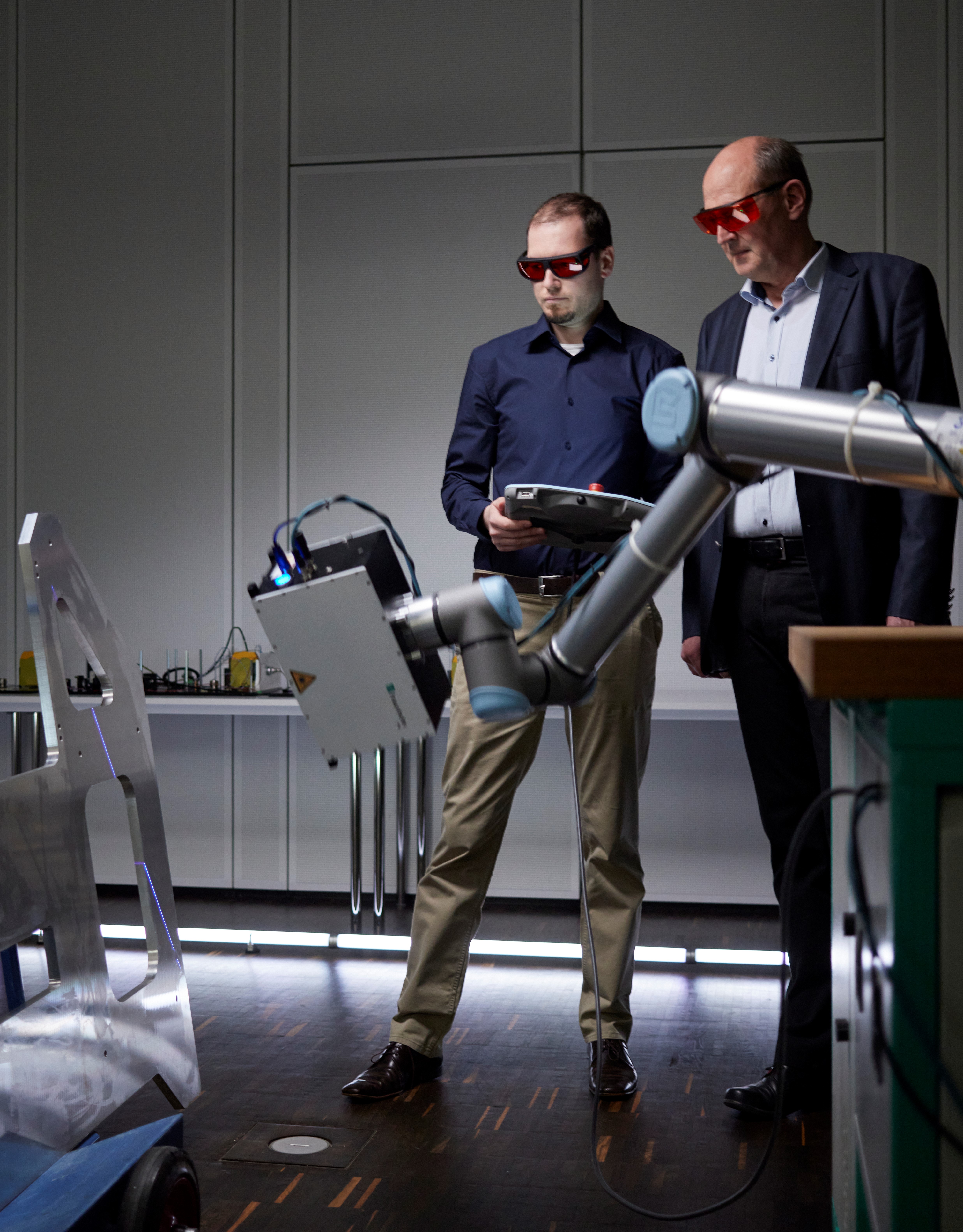

Auf dem Effekt der Fluoreszenz basieren die meisten Aktivitäten von Fraunhofer IPM zum Thema technische Sauberkeit und Reinheitsprüfung. Aufbauend auf langjähriger Forschung und Entwicklung im Bereich Fluoreszenzmesstechnik – häufig für biologische oder medizinische Fragestellungen – wurden um 2012 die ersten Bestrebungen unternommen, eine Messtechnik für die Reinheitsprüfung zu entwickeln. Ein Laserscanner mit empfindlicher Detektion tritt an die Stelle des Sichtprüfers mit der UV-Lampe und weist selbst Schmutzfilme im Nanometerbereich nach. Das Ergebnis der Messung ist eine hochaufgelöste Karte der gesamten „Verunreinigungslandschaft“ auf der Bauteiloberfläche. Die zu erfassenden organischen Substanzen decken dabei ein immenses Spektrum ab: von Walz- und Tiefzieh-Ölen aus der metallverarbeitenden Industrie über den menschlichen Fingerabdruck bis hin zum Kokosöl für Lebensmittelanwendungen. Das erste im Auftrag entwickelte Messgerät wurde von Fraunhofer IPM im Jahr 2015 an die Kollegen vom Fraunhofer IGCV in Augsburg übergeben. Seitdem wurden weltweit mehr als 25 an die verschiedensten Anwendungen und Kundenbedürfnisse angepasste Systeme ausgeliefert und die Technologie in mehreren öffentlichen sowie Fraunhofer-internen Projekten stetig weiterentwickelt. Diese Arbeiten wurden im Jahr 2022 mit dem Joseph-von-Fraunhofer-Preis der Fraunhofer Gesellschaft geehrt. Im Rahmen der jüngsten Entwicklungen in den Jahren 2022 und 2023 wurden und werden besonders robuste, kompakte und schnelle Systeme konzipiert und gefertigt, die sich sogar für den Einsatz in Bewegung eignen. Montiert an Industrierobotern oder schnellen Linearachsen lassen sich dadurch Flächen im Quadratmeterbereich innerhalb weniger Sekunden erfassen.

Parallel zu den Laserscannern entwickelt Fraunhofer IPM im Zusammenhang mit der Reinheitsprüfung auch Kamerasysteme, die sowohl für die Partikeldetektion als auch für die Erfassung filmischer Verunreinigungen zum Einsatz kommen. Im Jahr 2021 konnte hier ein patentiertes Verfahren in Form eines Handsensors zur Erfassung und Klassifizierung von Partikeln auf Bauteilen erfolgreich an eine Messtechnikfirma transferiert werden. Andere Geräte prüfen bspw. die Qualität der Drahtabisolierung für Motoren in Elektrofahrzeugen oder sogar die Sauberkeit von Schüttgutteilen im freien Fall.

Für die nächsten Jahre erhofft sich Fraunhofer IPM die Verbreitung der bildgebenden Reinheitsprüfung hin zu einem für verschiedene Anwendungen etablierten und an verschiedenen Stellen der Wertschöpfungsketten weltweit eingesetzten Verfahren. Vor diesem Hintergrund ist es Fraunhofer IPM besonders wichtig, maximale Stabilität und Vergleichbarkeit der Systeme zu gewährleisten. Erste Erfolge zeichnen sich schon ab: So hat ein Automobilzulieferer, der bereits vier Systeme betreibt und zwei weitere Anschaffungen plant, gleich mehrere seiner Zulieferer ins Boot geholt, von denen der erste jüngst ein eigenes System beauftragt hat.

Fraunhofer-Geschäftsbereich Reinigung

Fraunhofer-Geschäftsbereich Reinigung